ĄĄĄĄÍęģÉČË

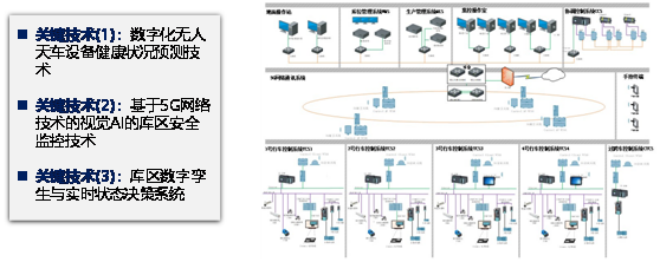

ĄĄĄĄÍõÔģŋĄĒĒ―ĻąōĄĒÐėĄĄķŽĄĒÁšÔ―ÓĀĄĒĒĄĄŅóĄĒÅíßMÃũĄĒÅíđĶ îĄĒđųĩÂļĢĄĒWÜĄĒĀîČŦhĄĒOĄĄýĄĒÐėŅÔ|ĄĒāÓÓČAĄĒÉÛĄĄ―ĄĄĒÍõĄĄĨ

ĄĄĄĄÍęģÉÎÎŧ

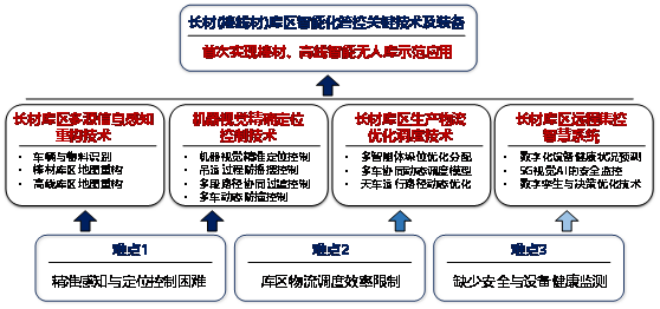

ĄĄĄĄąąūĐŋÆžžīóWĄĒÖéšĢŧÔĢØSäčFÓÐÏÞđŦËūĄĒņR°°É―äčFđÉ·ÝÓÐÏÞđŦËūĄĒïwņRÖĮŋÆÐÅÏĒžžÐgđÉ·ÝÓÐÏÞđŦËūĄĒąąūĐŋÆžžīóWÔOÓŅÐūŋÔšÓÐÏÞđŦËūĄĒšþÄÏČAÁâiÔīäčFÓÐÏÞđŦËūĄĒšÓąąÎïÁũžŊF―ðŲēÄÁÏÓÐÏÞđŦËūĄĒąąūĐаķūŌÆÓķāÃ―ówžžÐgÓÐÏÞđŦËūĄĒV|аķūŋÆžžÓÐÏÞđŦËū

ĄĄĄĄŅÐūŋąģū°Åcî}

ĄĄĄĄė

^(qĻą)ŨũéäčFÉúŪaÁũģĖÖÐÎïÁũã―ÓšÍÉúŪađ(jiĻĶ)ŨāŋØÖÆĩÄÖØŌŠÐž~ĢŽĘĮđĪSoČËŧŊšÍÖĮÄÜŧŊ―ĻÔOĩÄŧųĩAĄĢũ―y(tĻŊng)ĩÄÜäÉúŪaÜégė

^(qĻą)ēŲŨũÖũŌŠŌĀŋŋČËđĪÍęģÉĢŽŨÔÓŧŊËŪÆ―ĩÍĄĒÚÓķĻTķāĄĒēŲŨũh(huĻĒn)ūģšÁÓĄĒ°ēČŦÉúŪašÍÂI(yĻĻ)―ĄŋĩïLëUļߥĒŨũI(yĻĻ)Ō(guĻĐ)·ķŧŊšÍÉúŪaЧÂĘĩÍĢŽĘĮĀÖØÖÆžsÜäŪaūÖĮÄÜoČËŧŊ°l(fĻĄ)ÕđĩÄÆŋîiĄĢŽF(xiĻĪn)ĖėÜoČËŧŊß\ÐКÍė

^(qĻą)ÖĮÄÜÕ{ķČĢŽĒÄļųąūÉÏļÄŨÁËė

^(qĻą)ĩÄŨũI(yĻĻ)ÄĢĘ―ĢŽĶÓÚĖáļßÉúŪaЧÂĘĢŽ―ĩĩÍÉúŪaģÉąūĢŽļÄÉÆŪaÆ·Ų|ÁŋūßÓÐÖØŌŠĩÄŌâÁxĄĢ

ĄĄĄĄ2013~2017ÄęĢŽĖÆäĄĒÎäĄĒĘŨäĩČÆóI(yĻĻ)ĢŽßMÐÐÁËoČËĖėÜÅcÖĮÄÜėđÜžžÐgĩÄŅаl(fĻĄ)ĢŽáĶäūíėČĄĩÊÓÃģÉđûĄĢČŧķøéLÆÚŌÔíĢŽÕžøČäēÄŋŪaÁŋ45%ŌÔÉÏĩÄéLēÄîIÓōĢŽĘž―KÎīÄÜÍŧÆÆė

^(qĻą)ÖĮÄÜoČËŧŊžžÐgÆŋîiĄĢ

ĄĄĄĄéLēÄÖĮÄÜoČËėžžÐgé_°l(fĻĄ)ĢŽÃæÅRČý·―ÃæĩÄëyücî}Ģš

ĄĄĄĄëyüc1ĢšÏāąČūíēÄūßÓÐĩÄËĘūíÐūČ―ĄĒŌ(guĻĐ)tėÎŧ°°ŨųšÍūíÐÎķČĢŽéLēÄÃÜžŊķāÓīa·ÅĢŽČÝŌŨŪaÉúÎïÁÏÐÎŨÅcÎŧŌÆĢŽķĻÎŧĀ§ëyĢŽŌŨ§ÖÂŌōÖØÐÄÆŦëxĩõūßķø°l(fĻĄ)ÉúĩôÂäĘÂđĘ

ĄĄĄĄëyüc2ĢšķāÜŨũI(yĻĻ)Åcļßđ(jiĻĶ)ŨāÉúŪaĢŽĶėđÜÏĩ―y(tĻŊng)Õ{ķČЧÂĘŌŠĮóOļßĢŧ

ĄĄĄĄëyüc3ĢšŨÔÓŅbÐķÜĄĒČËTÔOä°ēČŦĩČÐčĮóĢŽÖÆžsoČËžŊŋØĩÄŽF(xiĻĪn)ĄĢ

ĄĄĄĄ―âQî}ĩÄ˞·ÅcžžÐg·―°ļ

ĄĄĄĄáĶŌÔÉÏžžÐgëyücî}ĢŽąąūĐŋÆžžīóWÂ(liĻĒn)šÏÖéšĢŧÔĢØSäčFÓÐÏÞđŦËūĄĒņR°°É―äčFđÉ·ÝÓÐÏÞđŦËūĄĒïwņRÖĮŋÆÐÅÏĒžžÐgđÉ·ÝÓÐÏÞđŦËūĩČ9žŌšÏŨũÎÎŧĢŽáĶÐÔ(chuĻĪng)ÐÂé_°l(fĻĄ)ė

^(qĻą)ķāÔīÐÅÏĒļÐÖŠÖØžžÐgĄĒCÆũŌÓXūŦī_ķĻÎŧŋØÖÆžžÐgĄĒÉúŪaÎïÁũ(yĻu)ŧŊÕ{ķČžžÐgž°éLēÄė

^(qĻą)ÖĮŧÛžŊŋØžžÐgĩČËÄíęPæIžžÐgĢŽ―ĻÁĒéLēÄė

^(qĻą)ÖĮÄÜŧŊđÜŋØęPæIžžÐgž°ŅbäĢŽēĒÍęģÉøČĘŨĖŨ°ôēÄĄĒļßūÖĮÄÜÆ―ÃæoČËėĩÄĘū·ķŠÓÃĄĢ

ĄĄĄĄÕûówžžÐg·ūČįD1ËųĘūĄĢ

D1 ęPæIžžÐgÅcŅаl(fĻĄ)·―

ĄĄĄĄÖũŌŠ(chuĻĪng)ÐÂÐÔģÉđû

ĄĄĄĄĢĻ1ĢĐéLēÄė

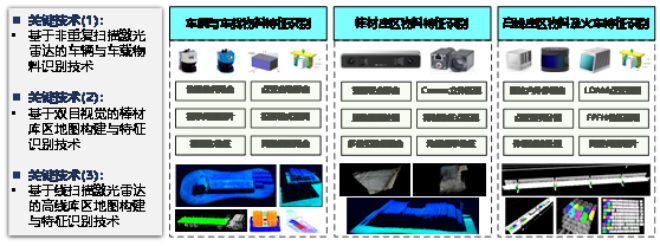

^(qĻą)ĩÄķāÔīÐÅÏĒČýūSÖØÅch(huĻĒn)ūģļÐÖŠžžÐg

ĄĄĄĄáĶéLēÄķāÓÃÜžŊīa·ÅÔėģÉĩÄÎïÁÏÐÎŨĄĒÎŧŌÆēŧī_ķĻÐÔî}ĢŽé_°l(fĻĄ)ė

^(qĻą)ķāÔīÐÅÏĒČýūSÖØšÍh(huĻĒn)ūģļÐÖŠžžÐgĢŽēĒĘŨīΊÓÃÓÚéLēÄė

^(qĻą)ĄĢ°üĀĻČýíęPæIžžÐgĢš

ĄĄĄĄĢĻaĢĐŅаl(fĻĄ)ŧųÓÚ·ĮÖØÍßÃčžĪđâĀŨß_ÜÝvÅcÜÝdÎïÁÏŨRežžÐgĢŽŽF(xiĻĪn)ÜÝvÅcÜÝdÎïÁÏ500msËēB(tĻĪi)ŨReķĻÎŧĢŽzyūŦķČĄĀ20mmĢŽąĢŨCoČËĖėÜĶÆûÜĩČß\ÝdđĪūßĩÄČŦŨÔÓŅbÐķÐčŌŠĄĢ

ĄĄĄĄĢĻbĢĐŅаl(fĻĄ)ŧųÓÚëpÄŋŌÓX°ôēÄė

^(qĻą)ĩØD―ĻÅcĖØÕũŨRežžÐgĢŽŽF(xiĻĪn)ė

^(qĻą)°ôēÄķŅķâĩÄūŦī_ŨReĢŽzyūŦķČĄĀ30mmĄĢ

ĄĄĄĄĢĻcĢĐŅаl(fĻĄ)ŧųÓÚūßÃčžĪđâĀŨß_ė

^(qĻą)ĩØD―ĻÅcĖØÕũŨRežžÐgĢŽŽF(xiĻĪn)ļßūūíĄĒŧðÜÜûūŦī_ŨReĢŽzyūŦķČĄĀ30mmĄĢ

D2 (chuĻĪng)ÐÂüc1ž°ęPæIžžÐg

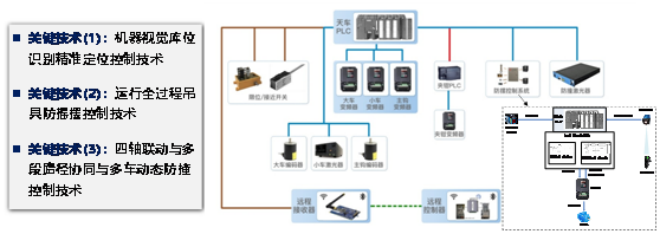

ĄĄĄĄĢĻ2ĢĐéLēÄoČËĖėÜCÆũŌÓXūŦĘķĻÎŧŋØÖÆžžÐg

ĄĄĄĄé_°l(fĻĄ)ÁËéLēÄoČËĖėÜĩÄūŦĘķĻÎŧÔOäĢŽūßÓÐCÆũŌÓXé]h(huĻĒn)ŋØÖÆĄĒĩõūß·Āu[ÄĢšýŨÔöŌæŋØÖÆĄĒķā·―

f(xiĻĶ)ÍŽß^ķÉŋØÖÆĄĒķāÜ·ĀŨēÓB(tĻĪi)ŋØÖÆĩČđĶÄÜĢŽąĢŨCÁËéLēÄoČËĩõß\ĩÄ°ēČŦĄĒļßЧĢŽÎĩõß\ÐÐrégÆ―ūųđ(jiĻĶ)ĘĄ20sĢŽŨÔÓß\ÐÐÂĘß_ĩ―100%ĄĢ°üĀĻČýíęPæIžžÐgĢš

ĄĄĄĄĢĻaĢĐé_°l(fĻĄ)CÆũŌÓXÐĢšËÐÞÕýķĻÎŧŋØÖÆžžÐgĢŽÍĻß^ÆðĩõĮ°ĄĒÆðĩõÖÐĄĒÂäĩõĮ°ĄĒÂäĩõšóËÄrŋĖĩÄŌŧīÎÅcķþīÎÎŧÖÃÐĢšËŋØÖÆĢŽŋË·þäēÄķŅ·ÅÐÎ îÎŧÖÃÆŦēîĢŽąĢŨCéLēÄoČËĖėÜĄĀ25mm°ēČŦūŦĘķĻÎŧŋØÖÆĄĢ

ĄĄĄĄĢĻbĢĐéŌÖÖÆĩõß\[ÓĄĒĖáÉýĩõß\ЧÂĘĢŽ―ĻÁĒÜŧėšÏ―Y[Ó―âÎöÄĢÐÍĢŽé_°l(fĻĄ)é_h(huĻĒn)·ÖķÎÔOķĻÅcé]h(huĻĒn)ÄĢšýŨÔöŌæ·Ā[ŋØÖÆžžÐgĢŽąĢŨCu[―ĮķČÔÚĄĀ0.45ĄãŌÔČļßЧß\ÐÐĄĢ

ĄĄĄĄĢĻcĢĐŅаl(fĻĄ)ËÄÝSÂ(liĻĒn)ÓĄĒķāķη―

f(xiĻĶ)ÍŽšÍÓB(tĻĪi)·ĀŨēžžÐgĢŽŽF(xiĻĪn)Ō(guĻĐ)ąÜÎĢëU

^(qĻą)ÓōĩÄЧÂĘĖáÉýĢŽÎĩõÍųÍß\ÐÐrégpÉŲ20sĢŽĖáÉýÍësh(huĻĒn)ūģķāÜ

f(xiĻĶ)͎ЧÂĘĄĢ

D3 (chuĻĪng)ÐÂüc2ž°ęPæIžžÐg

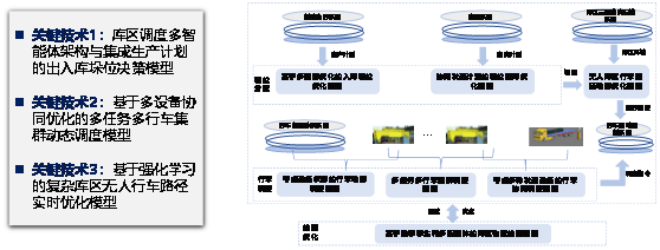

ĄĄĄĄĢĻ3ĢĐŧųÓÚķāÖĮÄÜówĩÄéLēÄė

^(qĻą)ÉúŪaÎïÁũ(yĻu)ŧŊÕ{ķČžžÐg

ĄĄĄĄ―ĻÁĒÁËéLēÄė

^(qĻą)ļßЧÉúŪa(yĻu)ŧŊÕ{ķČÏĩ―y(tĻŊng)ĢŽ°üĀĻķāÜžŊČšÓB(tĻĪi)Õ{ķČÄĢÐÍĄĒÎïÁÏķâÎŧÖĮÄÜQēßÄĢÐÍĄĒĖėÜ·―Ō(guĻĐ)ÄĢÐÍĩČĢŽÅcÍŽîė

^(qĻą)ČËđĪÕ{ķČÏāąČĢŽÐ§ÂĘĖáÉý20%ĢŽķāÜØÝdūųšâÂĘĖáļß30%ĢŽėČĩđķâÂĘ―ĩĩÍ30%ĄĢ°üĀĻČýíęPæIžžÐgĢš

ĄĄĄĄĢĻaĢĐépÉŲė

^(qĻą)ĩđķâĢŽ(yĻu)ŧŊĩõß\ūāëxĢŽé_°l(fĻĄ)ŧųÓÚķāÖĮÄÜówĩÄė

^(qĻą)Õ{ķČÏĩ―y(tĻŊng)šÍģöČëėÖĮÄÜQēßÄĢÐÍĢŽŽF(xiĻĪn)ėČĩđķâÂĘ―ĩĩÍ30%ĄĢ

ĄĄĄĄĢĻbĢĐéĖáļßė

^(qĻą)ķā·NÎïÁũÔOä

f(xiĻĶ)ÍŽß\ÐÐЧÂĘĢŽŅаl(fĻĄ)ÁËķāÜĄĒķāÎïÁũÔOä

f(xiĻĶ)ÍŽÓB(tĻĪi)Õ{ķČÄĢÐÍĢŽķāÜØÝdūųšâÂĘĖáļß30%ĄĢ

ĄĄĄĄĢĻcĢĐĖáģöŧųÓÚŧŊWÁĩÄoČËĖėÜ·―Ō(guĻĐ)·―·ĻĢŽŽF(xiĻĪn)ßmŠė

^(qĻą)h(huĻĒn)ūģĄĒēžūÖÓB(tĻĪi)ŨŧŊĩÄĖėÜ·―r(yĻu)ŧŊĢŽąÜÕÏĩõß\ЧÂĘĖáļß20%ĄĢ

D4 (chuĻĪng)ÐÂüc3ž°ęPæIžžÐg

ĄĄĄĄĢĻ4ĢĐČÚšÏđĪI(yĻĻ)5GšÍĩ(shĻī)ŨÖ\ÉúžžÐgĩÄė

^(qĻą)ÖĮŧÛžŊŋØ

ĄĄĄĄé_°l(fĻĄ)ÁËČÚšÏđĪI(yĻĻ)5GÅcĩ(shĻī)ŨÖ\ÉúžžÐgĩÄéLēÄė

^(qĻą)ßhģĖžŊŋØÖĮŧÛÏĩ―y(tĻŊng)ĢŽė

^(qĻą)ŽF(xiĻĪn)öoČËēŲŨũĢŽHÐč2ČËÍęģÉžŊŋØĘŌßhģĖąO(jiĻĄn)ŋØĢŽØĩŨÞDŨė

^(qĻą)đĪŨũÄĢĘ―ÅcÚÓh(huĻĒn)ūģĄĢ

ĄĄĄĄĢĻaĢĐéąĢŨCĖėÜ·þŌÛ îB(tĻĪi)ÅcÓÐЧŨũI(yĻĻ)ÂĘĢŽŅаl(fĻĄ)ĩ(shĻī)ŨÖŧŊoČËĖėÜÔOä―Ąŋĩ îB(tĻĪi)îAyžžÐgĢŽ―ĩĩÍÔOäđĘÕÏÂĘĢŽđ(jiĻĶ)ĘĄūSŨoŲMÓÚÍäžþĄĢ

ĄĄĄĄĢĻbĢĐéąĢŨCė

^(qĻą)ß\ÐÐh(huĻĒn)ūģ°ēČŦŋÉŋŋĢŽé_°l(fĻĄ)EUHT-5GßhģĖēŲŨũÅcŌîlAIŨReąO(jiĻĄn)ŋØžžÐgĢŽąĢÕÏžŊŋØÄĢĘ―ÏÂĶČËTž°ÖØüc

^(qĻą)ÓōĩÄ°ēČŦđÜŋØĄĢ

ĄĄĄĄĢĻcĢĐé_°l(fĻĄ)ČŦöū°3DŋÉŌŧŊąO(jiĻĄn)ŋØÅcĩ(shĻī)ŨÖ\ÉúŨÔÖũQēß(yĻu)ŧŊžžÐgĢŽŽF(xiĻĪn)Ãŋ°ā2ČËĶÕûė

^(qĻą)ĩÄąO(jiĻĄn)ŋØÉúŪaĢŽŌÔž°Íësė

^(qĻą)h(huĻĒn)ūģÕ{ķČyÔ·ÖÎöÅcQēß(yĻu)ŧŊĄĢ

D5 (chuĻĪng)ÐÂüc4ž°ęPæIžžÐg

ĄĄĄĄÍÆVŠÓÃĮér

ĄĄĄĄíÄŋŅÐūŋģÉđûģÉđĶŠÓÃÓÚÖéšĢŧÔĢØSäčF°ôēÄÖĮÄÜėÅcņRäĖØäļßūÖĮÄÜėĢŽ·ÖeéøČĘŨĖŨ°ôēÄÆ―ÃæoČËėšÍĘŨĖŨļßūÆ―ÃæoČËėŠÓÃI(yĻĻ)ŋĢŽŽF(xiĻĪn)ÁËéLēÄė

^(qĻą)ČŦŨÔÓÆûÜŅbß\ĄĒŧðÜŅbß\ĄĒÏÂūĄĒČëėĄĒĩđėĩČļũíęPæIđĶÄÜĢŽēĒÍĻß^ķāÜ

f(xiĻĶ)ÍŽ(yĻu)ŧŊĄĒĖėÜ·―ÓB(tĻĪi)(yĻu)ŧŊĩČ·―·ĻĢŽÓÐЧĖáÉýÁËė

^(qĻą)ß\ÐÐЧÂĘĄĢ

D6 ÖéšĢŧÔĢØS°ôēÄÖĮÄÜoČËė

D7 ņRäĖØäļßūÖĮÄÜoČËė

ĄĄĄĄīËÍâĢŽąūíÄŋČŦēŋŧōēŋ·ÖģÉđûÍÆVŠÓÃÓÚĘŨäĄĒ°°äĄĒiäĄĒÄÏäĄĒÖÐŌąÐÂēÄĩČÆóI(yĻĻ)ĢŽĘū·ķÅcÍÆVŠÓÃíÄŋđēÓ11íĢŽŠÓÃЧđûÁžšÃĢŽÝÉäŨũÓÃï@ÖøĄĢ

ĄĄĄĄžžÐgÖļËÏČßMÐÔ

ĄĄĄĄąūíÄŋÔÚCÆũŌÓXzyĄĒĖėÜķĻÎŧŋØÖÆŌÔž°ÖĮÄÜėđÜČý·―ÃæÏāąČøÍâžžÐgūßÓÐČŦÃæ(yĻu)ÝĢš

ĄĄĄĄĢĻ1ĢĐCÆũŌÓXzyūŦķČÖļËĢšÆûÜŨReūŦķČÅcŧðÜŨReūŦķČūų(yĻu)ÓÚøÍâÏČßMÆ·ÅÆĢŧŽF(xiĻĪn)ÁËzyöū°Ä°°ŨųyÁŋĩ―°ôĄĒūēÄė

^(qĻą)ČŦļēÉwĩÄÍØÕđĢŧÏāąČøÍâÆ·ÅÆĢŽÄÆûÜßÃčÓÃr15sĢŽĖáÉýÖÁ500msÔÚūËēB(tĻĪi)ßÃčĄĢ

ĄĄĄĄĢĻ2ĢĐĖėÜķĻÎŧŋØÖÆūŦķČÅcЧÂĘÖļËĢšŧųÓÚŌÓXzyŽF(xiĻĪn)áĶÎïÁÏĩÄĄĀ25mmé]h(huĻĒn)ķĻÎŧŋØÖÆĩÄÖØŌŠÍŧÆÆĢŽąĢŨCÁËéLēÄoČËĖėÜČŦŨÔÓūŦĘĄĒ°ēČŦŋØÖÆĢŧÍĻß^ŨÔÖũÖŠŨRŪaā·Āu[ŋØÖÆžžÐgĢŽËÄÝSÂ(liĻĒn)ÓŌÔž°ķāķη―

f(xiĻĶ)ÍŽŋØÖÆžžÐgĢŽÎĩõß\ÐÐrégÆ―ūųpÉŲ20sĄĢ

ĄĄĄĄĢĻ3ĢĐÖĮÄÜėđÜžžÐgÖļËĢšÏāąČøÍâÆ·ÅÆĢŽĖėÜØÜ

f(xiĻĶ)ÍŽÕ{ķČĄĒķāĖėÜØÝdūųšâĄĒČëėķâÎŧ(yĻu)ŧŊĄĒĖėÜ·―Ō(guĻĐ)ĩČķāíęPæIđĶÄÜūųūßÓÐ(yĻu)ÝĄĢ

ĄĄĄĄąūíÄŋĘÚā°l(fĻĄ)ÃũĢĀû13žþĄĒÓÃÐÂÐÍĢĀû3žþĢŽÓËãCÜžþÖøŨũā16íĢŽÖũģÖž°

ĒžÓÖÆķĻøžŌËĘ2íĄĒÐÐI(yĻĻ)ËĘ1íĄĒFówËĘ2íĢŽ°l(fĻĄ)ąíŋÆžžÕÎÄ17ÆŠĄĢ

ĄĄĄĄíÄŋģÉđûÓÉÖÐøäčFđĪI(yĻĻ)

f(xiĻĶ)þ―MŋÐÐI(yĻĻ)ĢžŌÔurĢŽŌŧÖÂÕJéĢšģÉđû(chuĻĪng)ÐÂÐÔĢŽūßÓÐÍęČŦŨÔÖũÖŠŨRŪaāĢŽÕûówžžÐgß_ĩ―øëHîIÏČËŪÆ―ĢŽ―úЧŌæšÍÉįþЧŌæï@ÖøĢŽÍÆVĮ°ū°VéĄĢíÄŋÍŧÆÆ°ôūēÄoČËė

^(qĻą)ÏāęPžžÐgĩÄÆŋîiĢŽēĒÓÐÍûĀ^Ām(xĻī)ÏōČÛČÚ―ðŲĩõß\ĄĒÐÍēÄĄĒäđÜĩČžžÐgëyķČļüļßĩÄîIÓōÍØÕđžžÐgŅаl(fĻĄ)ÅcđĪI(yĻĻ)ŠÓÃĄĢ

ĄĄĄĄ―úÅcÉįþЧŌæ

ĄĄĄĄąūíÄŋ―úЧŌæï@ÖøĢŽ―ØÖđĩ―2022ÄęĢŽíÄŋģÉđûÍÆVäNĘÛI(yĻĻ)ŋ11íĢŽšÏÍŽî~3915ČfÔŠĄĢ2019~2021ÄęĢŽ4žŌÂ(liĻĒn)šÏŅаl(fĻĄ)ÎÎŧÐÂÔöäNĘÛî~25.3|ÔŠĢŽÐÂÔöЧŌæ6.2|ÔŠĄĢ

ĄĄĄĄąūíÄŋūßÓÐÖØŌŠĩÄÉįþЧŌæĢš

ĄĄĄĄĢĻ1ĢĐŽF(xiĻĪn)ÁËh(huĻĒn)ūģļüÍësĄĒūŦķČŌŠĮóļüļßĩÄéLēÄoČËėĩÄŠÓÃÍŧÆÆĢŽéøČīóÁŋĩÄéLēÄÉúŪaÆóI(yĻĻ)ĖáđĐÁËØ―ÐčĩÄęPæIžžÐgĢŽÍÖúđĪŨũČËTÄšÁÓđĪŨũh(huĻĒn)ūģÅc·ąÖØówÁĶÚÓÖÐ―â·ÅģöíĢŧ

ĄĄĄĄĢĻ2ĢĐħūíÖĮÄÜėžžÐgÓÉøÍâŌýßMĩ―éLēÄÖĮÄÜėŨÔÖũžžÐgŌýîIĢŽīōÆÆÁËøÍâĩÄžžÐgąÚūĢŧ

ĄĄĄĄĢĻ3ĢĐĶÓÚÍÆÓéLēÄÖĮÄÜđĪSĩÄÉŲČËŧŊĄĒļßЧŧŊ―ĻÔOĄĒÐÅÏĒÁũāücØÍĻĄĒŋįđĪÐōŋįI(yĻĻ)Õ

f(xiĻĶ)ÍŽđÜŋØĢŽūßÓÐÖØŌŠÖ§ÎŨũÓÃĄĢ